В современном дизайне кухни освещение играет решающую роль в создании функционального и эстетически приятного пространства. Одним из популярных вариантов освещения для кухни является «подсветка для […]

Читать далееЭргономика кухни: правильное планирование для удобной кухни

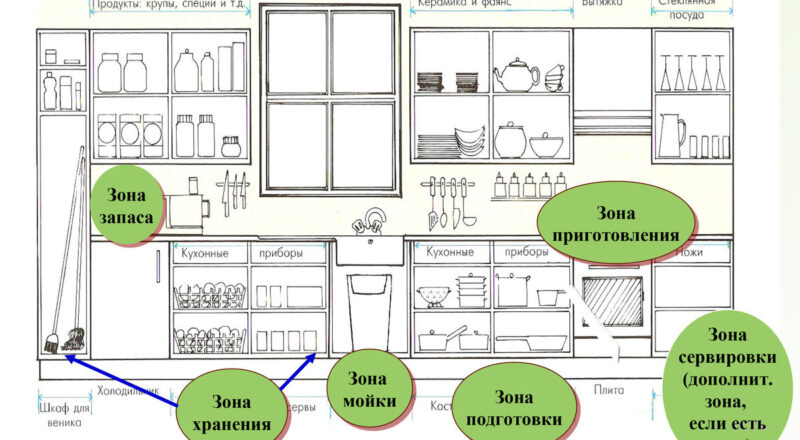

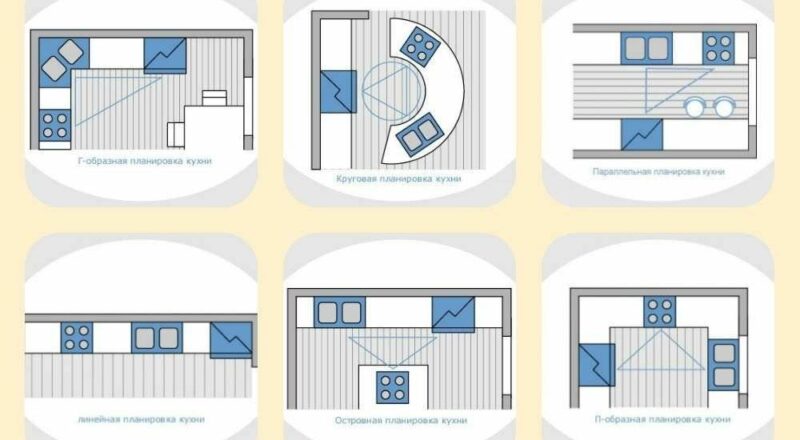

В этой статье мы углубимся в эргономику кухни. Например, в правильное расположение зоны на кухне. В различные стратегии повышения функциональности и эффективности вашего кулинарного пространства. […]

Читать далееПланирование угловой кухни правильная эргономика: создаем функциональное кухонное пространство

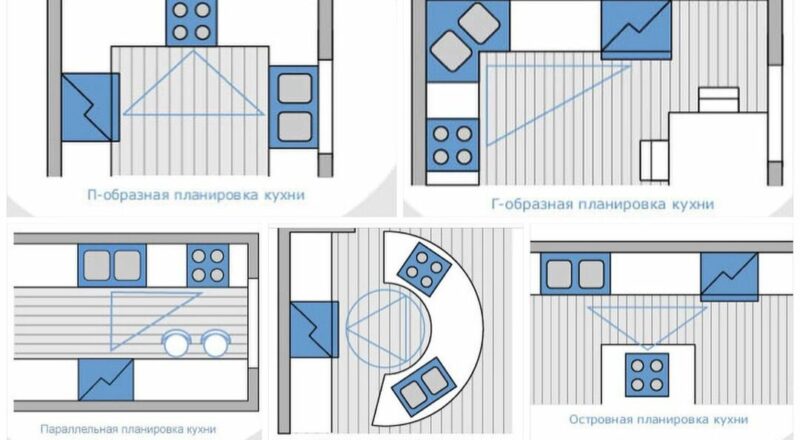

В современном быстро меняющемся мире кухня — это сердце дома, где готовят вкусные блюда и делятся воспоминаниями. Когда дело доходит до проектирования кухни, Планирование угловой […]

Читать далееЭргономика кухни: ключевые элементы, идеальная планировка кухни

В мире кулинарного искусства кухня — это ваш холст, а ингредиенты — ваша палитра. Чтобы создавать шедевры на кухне, важно иметь рабочее пространство, которое не […]

Читать далееРемонт кухни 2023: отделка стен, потолок, пол, как правильно сделать замер кухни

Ремонт кухни и советы Когда дело доходит до ремонта кухни, очень важно иметь несколько советов и рекомендаций экспертов, чтобы обеспечить успешный и удовлетворительный результат. Планируете […]

Читать далееУтечка фреона в холодильнике: признаки, причины, способы решения

Признаки утечки фреона в холодильнике Утечка хладагента в вашем холодильнике может вызвать несколько проблем, в том числе плохое охлаждение и повышенное потребление энергии. Важно уметь […]

Читать далееДизайн интерьера: принципы, что дорожит/дешевит, увеличивает пространство

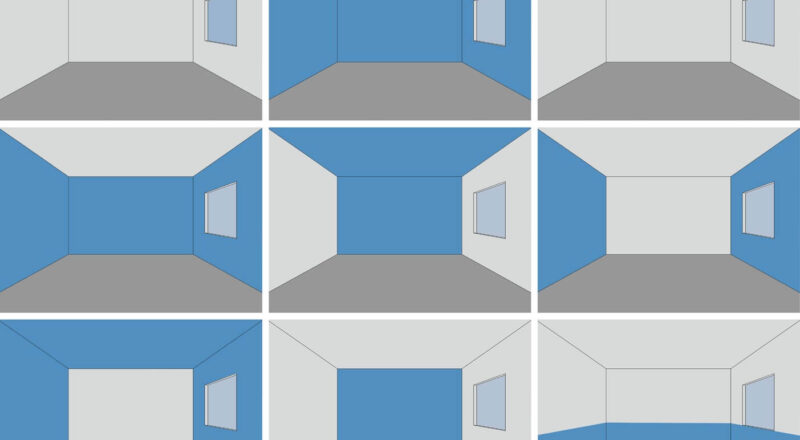

Мы рассмотрим некоторые основные принципы (т. е. правила) дизайна интерьера, которые применимы почти повсеместно и остаются верными независимо от стиля, с которым вы работаете, или […]

Читать далееКолористика в интерьере: основы, как цвет влияет на пространство в дизайне интерьера

Добро пожаловать в мир цветового дизайна интерьера! В этом всеобъемлющем руководстве мы познакомимся с захватывающим царством цвета в дизайне интерьера. От гармоничного использования цветов до […]

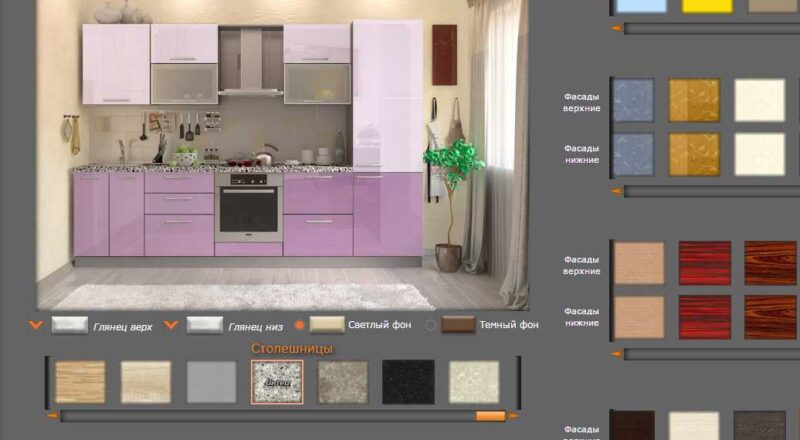

Читать далееЦвета мебели: какие бывают, как подобрать, программы для подбора цвета в интерьере

При обустройстве дома очень важно правильно подобрать мебель. Мебель служит не только функциональному назначению, но и играет важную роль в улучшении общей эстетики вашего жилого […]

Читать далееКак подобрать обои 2023: виды, цвет, для разных помещений (кухня, комната, гостиная, детская)

Выбор правильных обоев для вашего дома может быть захватывающей, но сложной задачей. На рынке представлено так много вариантов, что важно понимать, как выбрать идеальные обои, […]

Читать далее